Das Unternehmen Peter Müller wurde Anfang der 70er Jahre durch den gleichnamigen Gründungsvater in einer kleinen Scheune mit der Produktion von Holzpfählen geboren. Diese Holzpfähle wurden geschält, gespitzt und in einem Unternehmen in Lüttich imprägniert (zum Erhöhen der Widerstandsfähigkeit gegenüber Feuchtigkeit und Verwitterung). Da der Verkauf der Holzpfähle, die vorwiegend im Obst- und Weinanbau eingesetzt werden, saisonalen Schwankungen unterliegt, wurde zusätzlich die Produktion und Montage von Koppelzäunen mit ins Portfolio aufgenommen. Im Laufe der Zeit wurde neben einem eigenen Imprägnierkessel auch in zwei Trockenkammern investiert. Später zog der Betrieb in eine kleine Halle, die nach und nach ausgebaut wurde. Ende der 90er Jahre wurde man auf eine Hundegger-Maschine aufmerksam, eine CNC-Anlage, die den Zuschnitt der für den Holzbau benötigten Bauhölzer übernimmt. Diese Anschaffung ermöglichte dem Unternehmen sich auf neue Pfade zu begeben.

„Solche Maschinen ersetzen nicht den Mensch, sondern machen seine Arbeit effizienter.“ Gilbert Leyens

Im Jahre 2009 wurde der Betrieb von den heutigen Geschäftsführern, den langjährigen Mitarbeitern Kurt Faymonville und Gilbert Leyens, übernommen und zählt aktuell rund 25 Mitarbeiter. Während Gilbert Leyens seine Stärken im Bereich Verwaltung und Organisation sieht, kann Kurt Faymonville auf eine langjährige, nicht zuletzt praktische Erfahrung im Bereich der Holzpfähle und Koppelzäune zurückblicken.

Als Gilbert Leyens im Jahre 2005 seine Tätigkeit bei der Peter Müller GmbH aufnahm, konnte er auf langjährige Erfahrung als Informatiker zurückblicken.

Mehr Effizienz durch Struktur

Dies führte in der Anfangsphase dazu, dass er zuerst eine einheitliche Struktur in die Administration und Produktionsplanung brachte. Gilbert Leyens unterstreicht, dass er nicht behaupten könne, dass keine Struktur vorhanden war, doch hatte jeder Mitarbeiter seine eigene Art und Weise eingebracht. Hier war sein vorrangiges Ziel, diese zu vereinheitlichen und somit effizienter zu werden. „In dieser ersten Phase konnte man zwar noch nicht von Digitalisierung sprechen, doch durch eine gut vorhandene Struktur erkennt man erst, wo es eigentlich hakt“ so Leyens.

Während im Betrieb immer schon mit verschiedenen Softwarelösungen gearbeitet wurde, so hat man sich, vor allem was die Verwaltung betrifft, in den letzten Jahren für ein einheitliches und integriertes System entschieden. Bis sich jedoch dieser Wechsel vollzogen hatte, hat es auch einiges an Überzeugungsarbeit gekostet, denn aus Gewohnheit bleibt man natürlich vorzugsweise oftmals bei den bewährten Praktiken. „Zuerst einmal musste ich mich selbst davon überzeugen“, so Leyens. Das neue Softwaresystem hat zum Vorteil, dass von der Lager- und Produktionsverwaltung, über die Dokumentverwaltung (d.h. Rechnungen, Versicherungen, …) bis hin zu einer Art „Dashboard“, welches quasi in Echtzeit eine Überwachung aller Zahlen ermöglicht, alles übersichtlich an einem „Ort“ ist. Auch entspricht dieses System mehr und mehr der Philosophie eines „papierlosen Büros“, was sowohl aus Platzgründen (weniger Archivfläche) als auch aus ökologischer Sicht von Vorteil ist.

Hoher Vorfertigungsgrad im Holzbau

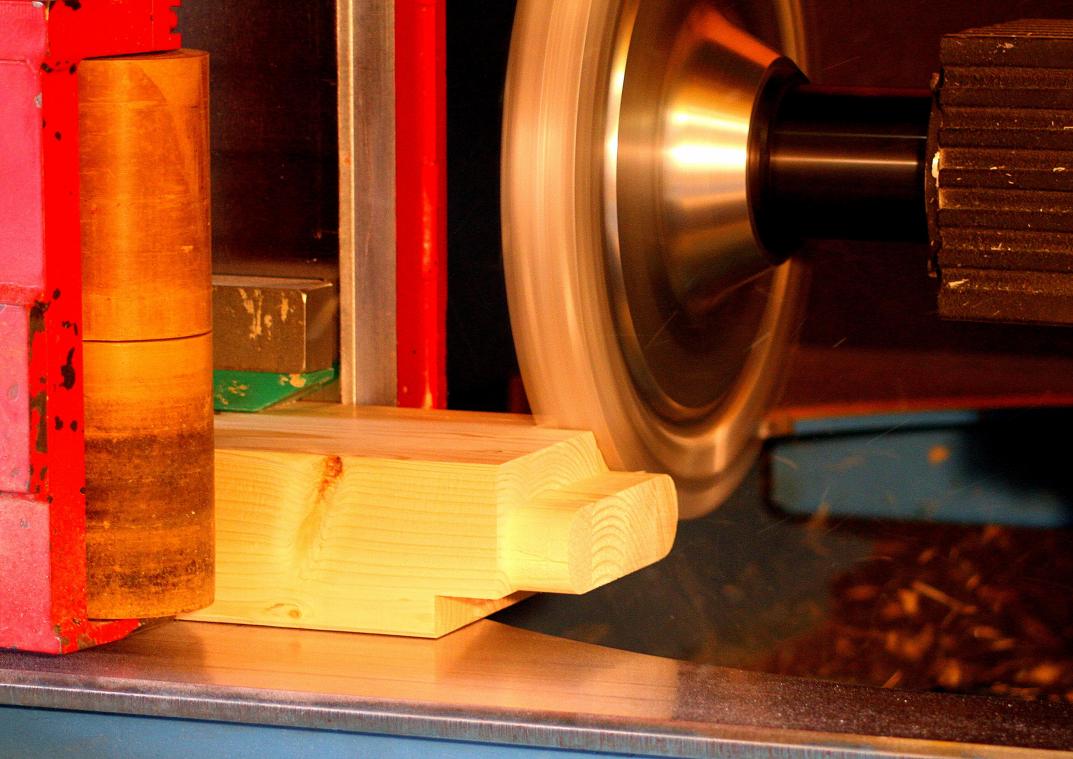

Seit 1999 arbeitet die Peter Müller GmbH mit einer Abbundanlage, die im Jahr 2006 durch ein neueres Modell ersetzt wurde. Diese Abbundanlage ermöglicht auf Basis von 3D-Zeichnungen, eine passgenaue Anfertigung der benötigten Bauteile. Von Kabelkanälen bis hin zu den nötigen Aussparungen für die Lüftungsanlage kann alles im Vorfeld festgelegt und definiert werden. Diese Arbeitsweise ermöglicht einen hohen Vorfertigungsgrad im Unternehmen, so dass die eigentliche Arbeit auf der Baustelle deutlich verkürzt wird und Fehlerquellen minimiert werden. Wer jetzt aber denkt, dass diese automatisierte Maschine ohne Personal auskommt, der irrt sich. „Für die Bedienung einer solchen Maschine benötigt man einen gut ausgebildeten Mitarbeiter, der sowohl mit dem Rohstoff Holz als auch mit der Maschine vertraut ist“, berichtet Gilbert Leyens. Auf die Frage, wann die ersten Roboter bei Peter Müller einziehen werden, antwortet Leyens, dass aktuell noch nicht der richtige Zeitpunkt dafür da ist, da die Kunden dazu noch nicht bereit sind. Abgeneigt steht die Geschäftsführung diesem Thema jedoch keinesfalls gegenüber.

Mit Energiekontrolle zu mehr Nachhaltigkeit

Nachdem im Jahre 2011 in ein betriebseigenes Glasfasernetzwerk investierte wurde, wurde dies unter anderem dafür genutzt, mit Hilfe von Energiemessgeräten, die mit den Servern im Büro verbunden sind, einen besseren Überblick über den Energieverbrauch der einzelnen Maschinen zu erhalten. Dabei kam auch die ein oder andere Überraschung ans Licht. So war der Energieverbrauch von einer Trockenkammer doppelt so hoch wie von den anderen beiden. Hier war die Ursachensuche von hoher Wichtigkeit um diesen erheblichen Kostenfaktor zu eliminieren.

Durch die permanente Datenaufzeichnung können heutzutage Fehlerquellen in der Produktion oder ein überdurchschnittlicher Energieverbrauch schnell ausfindig gemacht und behoben werden. Während der Optimierungsprozess in der Verwaltung zum heutigen Tage erst mal abgeschlossen ist, sieht Leyens in den nächsten Jahren vor allem in der Produktion noch „digitalen“ Handlungsbedarf. Seine Wunschvorstellung: ähnlich wie in der Verwaltung, eine Art Dashboard zu haben, was alle wichtigen Produktionszahlen auf einem Blick darstellt.

„Dank verschiedener digitaler Werkzeuge können wir schon heute von einer Zeitersparnis sprechen, die uns mehr Zeit für die wesentlichen Dinge im Unternehmensalltag gibt.“ Gilbert Leyens

Kommentare

Kommentar verfassen

0 Comment

Sie müssen angemeldet sein, um zu kommentieren.

AnmeldenRegistrieren